株式会社東海進研は、SUS304・SUS430を中心としたステンレス板金加工を、ブランク(レーザー/NCT)・曲げ・溶接・仕上げまで一気通貫で対応します。本ページでは、当社サイト内のステンレス製作事例をピックアップし、設計・工法選定・コスト最適化の観点で解説します。リンク先では各事例の基本情報も確認できます。

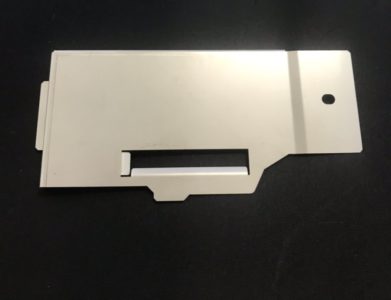

事例①:SUS304製 センサーカバー(OA機器)

仕様・用途

-

材質:SUS304(板厚 t=推定0.8〜1.0)

-

工程:レーザー → 曲げ(角穴部2か所に曲げ)

-

用途:OA機器の内部カバー/保護・遮蔽用

課題と要求

-

角穴部付近の曲げで微小割れ・面凹みを避けたい

-

内部機構との干渉回避と勘合精度の確保

当社の加工ポイント

-

曲げ起点に近い角穴は先行ブランクの微調整(R付与・角落とし)で応力集中を分散

-

V幅・押し込み量は実測角度フィードバックで1ロット目から安定化

-

外観面保護のため保護フィルム材+フェルト治具を採用

効果

-

キズ・面凹みゼロを維持しつつ二次仕上げレスでリードタイム短縮

-

金型変更なしで派生形状に展開設計のみで即応

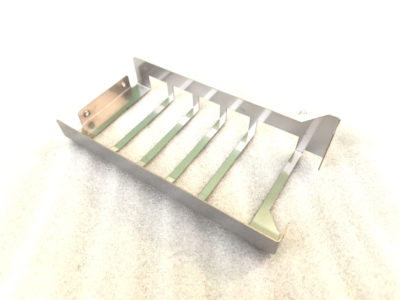

事例②:ステンレス(SUS304)製 ガイド板(OA機器)

URL: https://www.industrial-precision-sheet-metal.com/product/guide-base/

仕様・用途

-

材質:SUS304

-

工程:レーザー → バーリング → ブレーキ曲げ(多段)

-

用途:紙・配線などの案内/位置決めガイド

課題と要求

-

多段曲げで金型干渉・入らない事象を防止

-

バーリング高さと後工程タップの座面強度確保

当社の加工ポイント

-

曲げ順序設計の事前検証(3D展開+治具干渉チェック)で手戻りゼロ

-

バーリングは下孔径・高さの標準化でタップ品質を安定化

-

スプリングバックは材料ロット別係数で補正

効果

-

初品から公差内収束、段取り回数を削減

-

表面処理レスでコスト・納期を圧縮

事例③:ステンレスボックス(計測機器/食品機械)

仕様・用途

-

材質:SUS(材質区分:SUS304想定)

-

工程:レーザー → 曲げ → 溶接 → 溶接跡仕上げ

-

用途:計測ユニット/食品機器筐体

課題と要求

-

外観面の**溶接熱影響(焼け・歪み)**低減

-

食品用途では衛生性とヘアライン外観の両立

当社の加工ポイント

-

角部のみの溶接で熱入力を最小化し、面歪みを抑制

-

食品向けは**全溶接+仕上げ→ヘアライン(#400/HL)**まで一貫対応

-

仕上げ側を限定(外観面のみ)し工数最適化

効果

-

外観品質を維持しながら溶接工程の短縮

-

要求仕様に応じてコストと見た目を最適配分

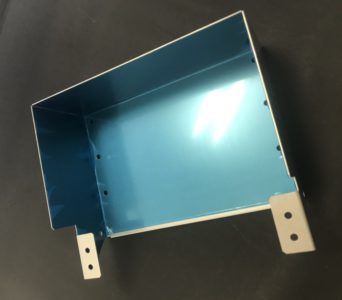

事例④:SUS304製ボックス(ヘミング曲げ採用)

仕様・用途

-

ワークサイズ:200×170×80

-

材質:SUS304、t=1.0

-

工程:NCT → 曲げ、入口ヘミング

課題と要求

-

端面の強度・安全性確保とケーブル保護

-

エッジ部の指触安全と外観見栄え

当社の加工ポイント

-

入り口エッジに**ヘミング(つぶし)**を採用し端面露出を回避

-

NCT段階での微小バリ管理と曲げ面のR統一で仕上げ工数を削減

効果

-

危険防止・ハーネス保護と外観品質を両立

-

後工程の面取り・研磨を最小化

事例⑤:ハーネスガイド(SUS・板厚別の加工機選定)

仕様・用途

-

材質:SUS(板厚1.0以下はNCT、1.0超はレーザー/複合機)

-

工程:NCT → タップ → 曲げ → 脱脂

課題と要求

-

金型摩耗とコストアップの回避

-

量産時の工具寿命管理と品質の安定

当社の加工ポイント

-

板厚1.0mm以下はNCTで効率加工、1.0mm超はレーザー/複合機に切替

-

工具・金型保護を前提とした工程設計でトータルコストを抑制

効果

-

不要な金型摩耗を防ぎコスト最適化

-

構内標準により製品群での横展開が容易

事例⑥:ステンレス導通板/薄板化粧板(外観・機能の両立)

ポイント整理

-

機能面(導通・遮蔽や取付精度)と外観面(HL/#400)の要求バランスを事前に定義

-

外観面の面指定(△面)、研磨方向(HL方向)の板取り、工程間トレイでキズゼロ運用

設計段階での標準DFMチェックリスト(SUS編)

-

材質選定: SUS304(耐食・成形バランス)/SUS430(コスト・磁性)を用途で切替

-

板厚と最小曲げR: t×0.8〜1.0を目安に材料硬化に応じて補正

-

穴と曲げの離れ: 板厚×2以上を基本、角穴はR付け

-

タップ確保: バーリングで座面厚みを確保、ねじ呼び毎の標準値で設計

-

溶接方針: 外観面はレーザー/TIGの使い分け、角部溶接最小化で歪み抑制

-

仕上げ: #400/HLの指示と研磨方向統一、見えない面は簡素化

-

梱包: 個別固定・接触面緩衝で搬送キズ防止

関連リンク(社内ナレッジ)

-

ステンレス(SUS304/SUS430)の事例一覧:https://www.industrial-precision-sheet-metal.com/productclass4/cat3/

-

製品事例(カテゴリ別):https://www.industrial-precision-sheet-metal.com/product/

-

溶接の方法(TIG/レーザーの特徴):https://www.industrial-precision-sheet-metal.com/product/%E6%BA%B6%E6%8E%A5%E3%81%AE%E6%96%B9%E6%B3%95/

-

用語解説(CO2溶接ほか):https://www.industrial-precision-sheet-metal.com/glossary/co2%E6%BA%B6%E6%8E%A5/

まとめ

株式会社東海進研は、設計初期から量産までの各段階で工程順序×治具×条件を一体設計し、ステンレス特有の加工硬化や熱歪み、外観傷のリスクを工程内で抑え込みます。用途・数量・外観要求に合わせ、NCT/レーザー/曲げ/溶接/仕上げを最適配分し、品質とコストを両立します。図面・要件・使用環境をご共有いただければ、最適仕様を提案します。お問い合わせはトップページよりお願いします:

https://www.industrial-precision-sheet-metal.com/